Share

L'obsolescence planifiée : mythe ou réalité dans l'industrie ?

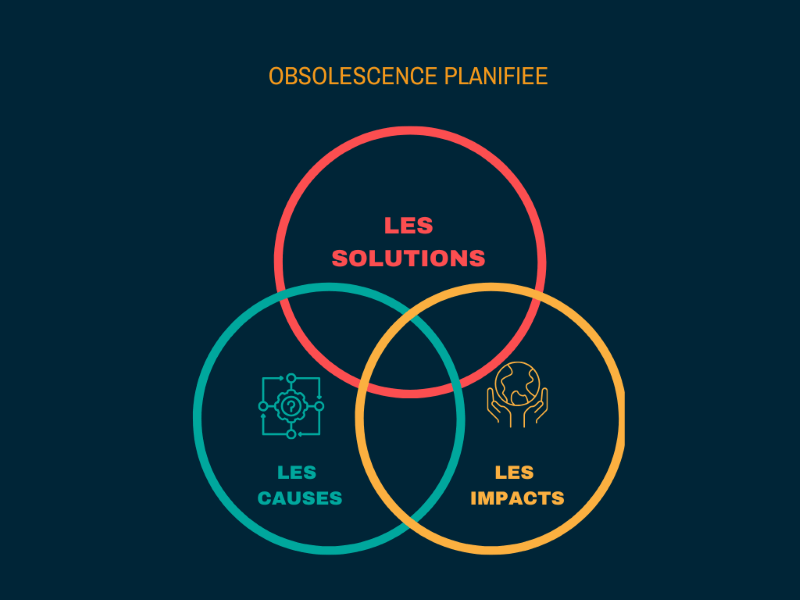

L'obsolescence planifiée est un concept controversé qui suscite des débats passionnés. Perçue par certaines comme une stratégie délibérée pour limiter la durée de vie des produits, elle est souvent accusée de favoriser le gaspillage et de nuire aux consommateurs.

Mais qu'en est-il dans l'industrie ? Ce phénomène est-il une réalité ou un simple mythe ? Cet article explore les causes potentielles, les impacts et les solutions pour faire face à l'obsolescence planifiée dans un contexte industriel.

Quelles sont les causes possibles de l’obsolescence planifiée ?

Arrêté de production des pièces

Cesser de produire ou de distribuer des pièces de rechange, rend la maintenance des anciens équipements impossible et impose d'investir dans de nouveaux équipements.

Évolutions technologiques rapides :

- Les nouvelles versions de produits rendent souvent les anciennes incompatibles ou moins performantes.

Stratégie commerciale :

- Les fabricants conçoivent certains produits avec une durée de vie limitée pour encourager leur remplacement.

- Exemples courants : composants électroniques à durée de vie réduite ou pièces non réutilisables.

Évolution logicielle :

- L'arrêt des mises à jour ou l'incompatibilité des anciennes versions avec les systèmes actuels, entraîne une obsolescence prématurée, même si le matériel est toujours fonctionnel.

Conformité et réglementations :

- Les normes environnementales ou de sécurité imposent parfois le remplacement de pièces qui deviennent obsolètes.

👉 À lire également : L' obsolescence industrielle : comment y faire face grâce au sourcing international .

Illustration du sujet des « évolutions commerciales

Prenons l'exemple des logiciels pour faire de la conception d'un circuit imprimé.

Prenons ORCAD, la très ancienne version, ORCAD version 4, des années 80.

Cette version génère des fichiers Gerber, qui étaient des fichiers de production de circuits imprimés.

A part quelques petites variations, les usines et les machines, fonctionnent sur les mêmes fichiers Gerber depuis les débuts des années 80.

Aujourd'hui, nous trouvons sur le marché des logiciels de conception qui prennent plusieurs gigas sur le disque dur pour toujours générer des fichiers Gerber, version 2.74… qui sont toujours les mêmes depuis 1980.

Donc on a fait de la soi-disant évolution, sur a surtout grossi les logiciels, pour rien, pour le même résultat. Etait-ce nécessaire ?

Illustration des normes qui rendent les machines "non conformes" (Histoire vraie)

1993 appareil certifié

2000 le même appareil n’est plus certifié (car déclaré non-conforme au vu de la Norme)

Bon, On recertifie.... constat final, nouvelle certification sans avoir rien à changer sur l’appareil

2017 Nouveau règlement, Nous recommençons la certification, l’appareil n’a pas changé et convient très bien aux requêtes des clients. Pourtant, les nouvelles normes rendent la machine "non conforme"

Impacts de l'obsolescence planifiée dans l'industrie

Augmentation des coûts pour les entreprises :

- L'achat fréquent de nouveaux équipements alourdit les budgets de maintenance.

Interruption de la production :

- La non-disponibilité des composants obsolètes peut entraîner des arrêts spéciaux.

Défi pour la durabilité :

- L'obsolescence planifiée contribue au gaspillage et à un impact environnemental négatif qui va et va à l'encontre des objectifs de durabilité des entreprises.

Solutions pour atténuer les impacts de l'obsolescence planifiée

Rénovation industrielle :

- Adapter les équipements existants pour prolonger leur durée de vie.

- Avantages : coût réduit par rapport à l'achat de nouveaux équipements.

Réingénierie des composants :

- Reproduire des pièces obsolètes en utilisant la CAO, l'impression 3D ou d'autres approches de réingénierie et refabrication

- Exemples : des performances des composants remplacés.

Sourcing international :

- Accéder à un réseau de fournisseurs spécialisés fiables dans les pièces obsolètes ou les stocks dormants.

- Réduction des délais grâce à des partenariats avec des experts en sourcing comme GDM Techno

Maintenance prédictive :

- Utilisez des capteurs IoT pour anticiper les pannes et planifier le remplacement des pièces avant leur défaillance.

Étude de cas : Surmonter l'obsolescence dans l'électronique industrielle

Une entreprise d'électronique industrielle a réduit ses coûts de maintenance de 25 % en :

- Collaborant avec un expert en sourcing ayant accès à des pièces rares.

- Mettant en place une solution de rétrofit pour ses équipements.

- Investissant dans des outils de maintenance prédictive pour prévenir les pannes.

👉 À lire également : La maintenance préventive pour éviter les pannes dues à l'obsolescence des équipements .

Questions fréquentes

L'obsolescence planifiée est-elle légale ?

- Dans certains pays, elle est voire interdite, comme en France avec la loi sur la transition énergétique.

Quels secteurs sont les plus touchés par l'obsolescence planifiée ?

- L'automobile, l'électronique et les biens de consommation durables.

-

Comment une entreprise peut-elle se prémunir

de l'obsolescence planifiée ?

- En travaillant avec des partenaires spécialisés dans la réingénierie et le sourcing international.

Conclusion

Que l'obsolescence planifiée soit une réalité ou un mythe dans l'industrie, ses impacts sont bien réels. Les entreprises doivent adopter une approche proactive en investissant dans des solutions durables comme la rénovation, la réingénierie et le sourcing international.

Ces stratégies permettent non seulement de minimiser les interruptions de production, mais aussi de réduire les coûts tout en respectant les objectifs de durabilité.